Полунатурное моделирование с КПМ РИТМ: логика в ПЛК ОВЕН

Полунатурное моделирование на КПМ РИТМ (Управление конвейером на ОВЕН ПЛК200)

Этот пример продолжает развитие проекта моделирования конвейера. Полноценно переходим к полунатурному моделированию: алгоритм управления переносим из блока Chart Engee в CODESYS V3.5, подключаем программируемый логический контроллер ОВЕН ПЛК200 к комплексу полунатурного моделирования РИТМ, а модель физики и грузов на ленте запускаем в режиме реального времени.

Так мы сможем тестировать встраиваемую управляющую логику без объекта управления - на модели Engee в реальном времени, испытывая все возможные сценарии программы, исследуя её и модернизируя с учётом поведения объекта без значительных издержек.

Введение

В предыдущем примере проекта мы реализовали автоматизацию конвейера в Engee и протестировали её в реальном времени. После небольших доработок выполнения модели в реальном времени перейдём к полноценному полунатурному тестированию:

Модель примера

Модель системы управления текущего примера выглядит так, как показано на рисунке ниже:

Здесь, вместо модели ПЛК, как это было в предыдущем примере, мы используем два блока периферийного модуля общего назначения GP-LC-45 КПМ РИТМ:

-

GP-LC-4x DI "Цифровые входы" - для передачи цифровых сигналов в КПМ РИТМ и модель Engee от ПЛК,

-

GP-LC-4x DO "Цифровые выходы" - для передачи цифровых сигналов из модели Engee и КПМ РИТМ в ПЛК.

Блоки модуля GP-LC-45

Блок DI формирует, по аналогии с блоком Chart из предыдущего примера, три выходных сигнала:

-

вкл/выкл двигателя,

-

сигнал размещения груза,

-

сигнал снятия прибывшего груза.

В блоке GP-LC-4x DI, соответственно, определим следующие параметры:

-

номер модуля: 1,

-

количество каналов: 3,

-

резисторная подтяжка на питание: нет,

-

шаг расчёта, с: 1e-3 (шаг расчёта модели).

На блок DO также, по аналогии с блоком Chart из предыдущего примера, передаётся один логически входной сигнал:

- груз можно снимать.

Этот сигнал необходимо отмасштабировать до уровня напряжения модуля (5 В) и преобразовать тип данных во Float64.

Кроме этого, в блок передаётся один сигнал постоянного уровня 5 В для подачи напряжения на релейные модули входов/выходов ПЛК и согласующей цепи.

В блоке GP-LC-4x DO, соответственно, определим следующие параметры:

-

номер модуля: 1,

-

количество каналов: 2,

-

шаг расчёта, с: 1e-3 (шаг расчёта модели).

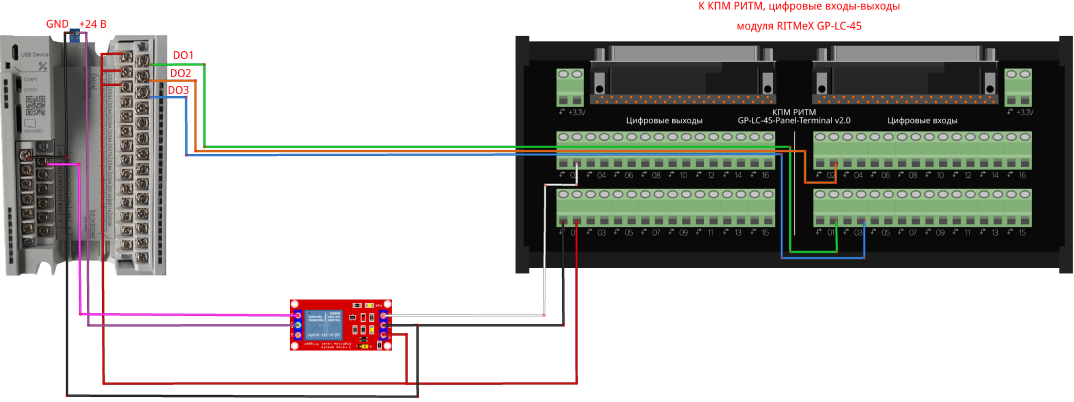

Подключение ОВЕН ПЛК200 к КПМ РИТМ

Используемая модель ПЛК - ОВЕН ПЛК200-01-CS. У данного контроллера - 8 быстрых дискретных входов (FDI1-FDI8) и 14 дискретных выходов типа реле (DO1A, DO1B - DO14A, DO14B). В контроллер, соответственно, нужно передавать сигналы с уровнем напряжения +24 В (уровня питания ПЛК), а на входе контроллера контакты A и B дискретных выходов будут замыкать цепи, передающие в КПМ РИТМ управляющие воздействия.

Подключим ПЛК ко входам РИТМ следующим образом:

На контакты DO1A-DO3A ПЛК поступает напряжение +5В от выхода DO1 терминала модуля GP-LC. От контактов DO1B-DO3B управляющие сигналы ПЛК поступают на входы DI01-DI03 терминала модуля GP-LC.

Выход DO2 терминала модуля подключен к сигнальному входу IN внешнего релейного модуля. Питание +5В он получает также от терминала.

Контакты реле релейного модуля COM и NO (нормально-открытый контакт) подключены, соответственно, к источнику питания +24 В и быстрому входу FDI1 ПЛК. Контакт SS1 (общий) также подключен к общему контакту источника питания.

После подключения ПЛК можно перейти к его конфигурированию и программированию.

Управляющая логика ПЛК

Перенесём логику, описанную в блоке chart прошлого примера в программу ПЛК, написанную на языках согласно IEC 61131-3. Среда разработки - CODESYS версии 3.5_SP17_Patch3.

Управляющая логика модели реализована в виде диаграммы состояний, как показано ниже:

.png)

После переноса на языке LAD в CODESYS управляющая логика принимает следующий вид:

Наименования переменных здесь сохранены, темпоральные переходы между состояниями выражаются в виде TON таймеров. Две верхние цепи соответствуют процессу снятия груза, прибывшего к ультразвуковому датчику. Нижние две цепи - процессу подачи грузов на ленту.

Данная управляющая логика может быть представлена и на языке FBD:

.png)

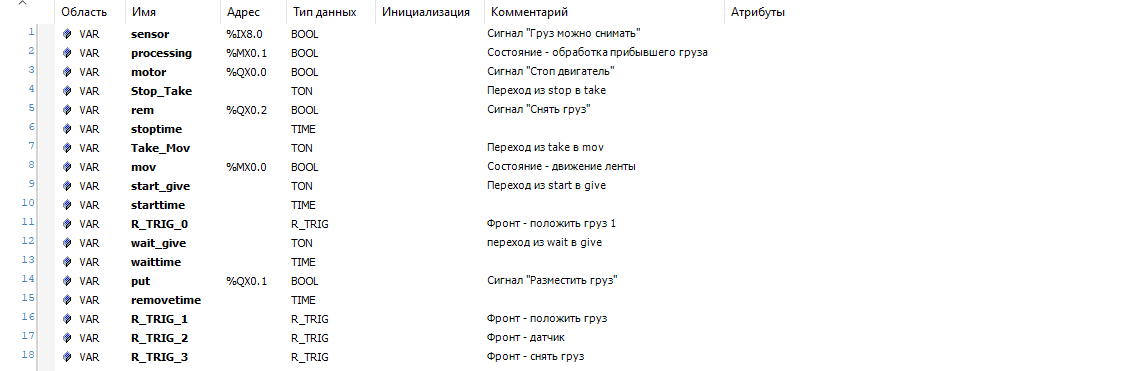

Для соотнесения имён переменных и аппаратных входов-выходов, рассмотрим область объявления переменных диаграммы CODESYS:

.png)

Так, выходы ПЛК DO1, DO2, DO3 связаны с адресами памяти %QX0.0, %QX0.1, %QX0.2 соответственно.

Вход ПЛК FDI1 - с адресом %IX8.0.

Адреса маркеров используются следующим образом:

%MX0.0- активация (по удержанию) состоянияmov(цепь диаграммы №4),%MX0.1- активация (в функции SET) состоянияprocessing(цепь диаграммы №2),%MX0.2- передача фронта сигнала для подачи груза на ленту после запуска двигателя,%MX0.3- цикличная передача фронта сигнала для подачи груза на ленту,%MX0.4- передача фронтов сигнала от маркеров%MX0.2и%MX0.3.

После отладки программы и программирования контроллера переходим к полунатурному моделированию:

HIL-тестирование управляющей логики ПЛК

Перед проведением HIL-тестирование с ПЛК пройдены следующие шаги:

-

модернизирована модель,

-

DI/DO ПЛК подключены к DI/DO КПМ РИТМ,

-

программа для ПЛК перенесена из модели,

-

программа для ПЛК отлажена, ПЛК запрограммирован,

-

программа на ПЛК запущена.

Теперь осталось провести, при необходимости, подготовку к работе с КПМ РИТМ и запустить модель Engee в интерактивном режиме:

Модель, выполняющаяся на КПМ РИТМ в режиме реального времени, обменивается дискретными сигналами с ПЛК, как это было определено в управляющей логике и на этапе моделирования в Engee. Система управления безошибочно реализует заложенную логику.

Далее можно переходить к масштабированию системы управления в модели и на ПЛК, тестированию различных условий работы объекта управления, проводить анализ работы системы управления, а также интегрировать прочие устройства и интерфейсы для всестороннего полунатурного тестирования.

Заключение

В этом примере мы рассмотрели полунатурное моделирование в режиме жесткого реального времени для конвейера с системой управления, реализованной на программируемом логическом контроллере ПЛК200 от компании ОВЕН. Управляющая логика ранее была разработана в блоке Chart модели и протестирована в Engee, на данном шаге она без изменений перенесена в Codesys.